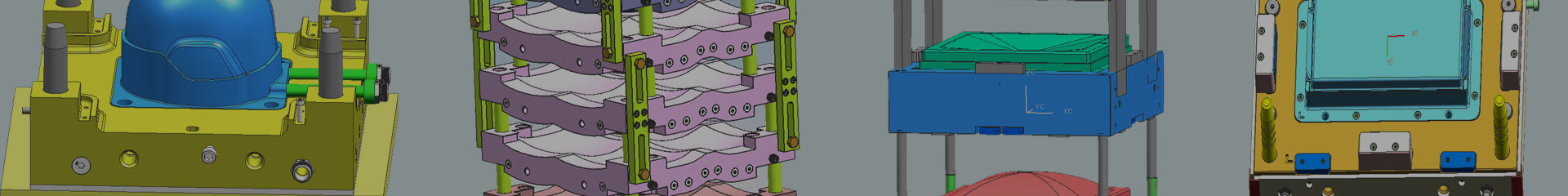

RTM 생산 공정

레진 전사 성형(RTM)은 레진을 폐쇄된 금형에 주입하여 보강 재료를 침투시키고 경화시키는 공정 방법으로, 부어넣기 공정과 유사하다. 이 기술은 프리프레그와 오토클레이브의 필요성을 제거할 수 있어 장비 비용과 성형 비용을 효과적으로 줄일 수 있다. 이 기술은 최근 몇 년간 빠르게 발전했으며 항공 산업, 자동차 산업, 선박 산업 등 다양한 분야에서 널리 사용되고 있으며, RFI, VARTM, SCRIMP, SPRINT 등 다양한 분지가 발전해 각 분야의 응용 요구를 충족시켰다.

RTM 공정의 주요 원재료는 보강 직물(섬유 천, 팬틀리), 불포화 레진 및 각종 첨가제로 구성된다. 또한 수작업 공정과 유사하게 금형에 보강 직물을 배치한 후 레진을 주입하고 가열하여 경화시키는 과정을 거친다. 그 중 성형 공정에는 다음의 주요 재료들이 포함된다:

1. 탈형제

내부 탈형제, 외부 탈형제, 혼합 탈형제;

2. 수지

UP, EP, VE 등;

3. 보강재

섬유 천, 팠, 샌드위치 재료, 프리프레그 등;

4. 보조 자재

폴리우레탄 폼, 충전제, 염료 등.

제품 수요 증가에 따라 다양한 성형 공정이 추가되었으며, 접착제 도포, 진공 펌핑 등의 공정이 있습니다. RTM 공정의 가장 큰 특징은 오염이 적고, 금형이 닫힌 후 수지를 주입하고 재가열하는 것이며, 제품 설계성, 방향성 강화 및 제품 종합 성능 측면에서 SMC와 BMC/DMC보다 우수합니다.

현재 일반적으로 사용되는 RTM 공정에는 RTM 수지 주입 공정과 RTM 수지 진공 흡입 공정이 있으며, 공정 순서는 대체로 유사하며 차이는 다음과 같습니다:

1. RTM 수지 주입 공정

모구 청소→ 탈형제 도포→ 보강재 배치→ 밀봉 및 클램핑→ 고압 주사 수지 → 가열 및 경화, 냉각 → 모구 열기 및 제품 꺼내기

2. RTM 수지 진공 흡입 공정

모구 청소→ 탈형제 도포→ 보강재 배치→ 밀봉 및 클램핑→ 진공 흡입 수지→ 가열 및 경화, 냉각 → 모구 열기 및 제품 꺼내기 .

위는 RTM 성형 공정에 대한 관련 소개입니다. 위 내용을 통해 볼 수 있듯이 RTM의 파생 공정은 무궁무진하지만, 주로 폐기물을 줄이고 비용을 절감하며 동시에 환경 보호와 지속 가능한 발전에 유리하게 작용합니다.