Quy trình sản xuất RTM

Resin Transfer Moulding (RTM) là một phương pháp quy trình trong đó nhựa được tiêm vào khuôn đóng để thấm qua vật liệu gia cường và đông cứng, tương tự như quá trình đổ. Công nghệ này có thể loại bỏ nhu cầu về prepregs và autoclave, giảm hiệu quả chi phí thiết bị và chi phí tạo hình. Công nghệ này đã phát triển nhanh chóng trong những năm gần đây, và đã được sử dụng rộng rãi trong ngành công nghiệp hàng không, ngành công nghiệp ô tô, ngành công nghiệp tàu biển và các lĩnh vực khác, đồng thời phát triển nhiều nhánh khác nhau như RFI, VARTM, SCRIMP, SPRINT, v.v., để đáp ứng nhu cầu ứng dụng của các lĩnh vực khác nhau.

Nguyên liệu chính của quy trình RTM bao gồm vải gia cường (vải sợi, fe), nhựa không bão hòa và các chất phụ gia khác nhau. Nó cũng tương tự như quy trình hand-hu, cơ bản là đặt vải gia cường vào khuôn rồi tiêm nhựa, sau đó làm nóng và đông cứng. Trong đó, quá trình tạo hình chủ yếu bao gồm các loại vật liệu sau:

1. Chất tách mold

Chất tách trong, chất tách ngoài, chất tách hỗn hợp;

2. Nhựa

UP, EP, VE, v.v.;

3. Vật liệu gia cường

vải sợi, bông felt, vật liệu sandwich, prepreg, v.v.;

4. Vật liệu phụ trợ

Bọt polyurethane, chất độn, chất tạo màu, v.v.

Với sự tăng trưởng của nhu cầu sản phẩm, nhiều quy trình ép khuôn đã được bổ sung, chẳng hạn như quét keo, hút chân không và các quy trình khác. Đặc điểm nổi bật nhất của quy trình RTM là ít gây ô nhiễm, nhựa được tiêm vào và làm nóng lại sau khi đóng khuôn, tốt hơn SMC và BMC/DMC về khả năng thiết kế sản phẩm, tăng cường định hướng và hiệu suất tổng thể của sản phẩm.

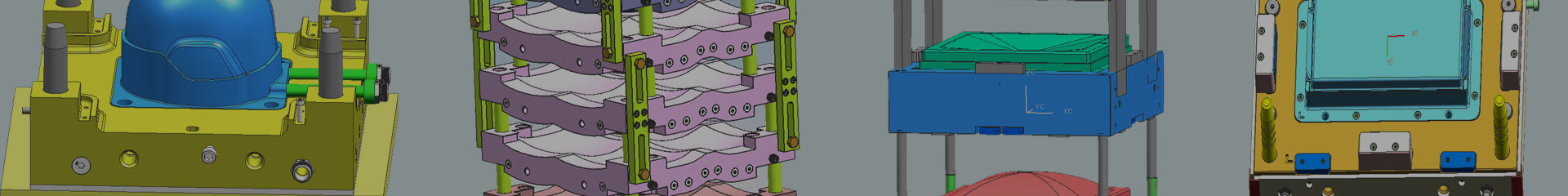

Hiện nay, các quy trình RTM phổ biến bao gồm quy trình tiêm nhựa RTM và quy trình hút chân không nhựa RTM, trình tự quy trình tương tự nhau, chỉ có một sự khác biệt, như sau:

1. Quy trình tiêm nhựa RTM

Vệ sinh khuôn → bôi chất giải phóng → rải vật liệu gia cố → bịt kín và kẹp chặt → phun nhựa áp suất cao → gia nhiệt và đóng rắn, làm mát → mở khuôn và lấy sản phẩm ra

2. Quy trình hút chân không keo RTM

Vệ sinh khuôn → bôi chất giải phóng → rải vật liệu gia cường → bịt kín và kẹp chặt → hút chân không nhựa → gia nhiệt và đóng rắn, làm nguội → mở khuôn và lấy sản phẩm ra .

Trên đây là giới thiệu liên quan đến quy trình tạo hình RTM, từ đó có thể thấy rằng các quy trình phái sinh của RTM là vô tận, nhưng chủ yếu nhằm giảm lãng phí và giảm chi phí, đồng thời có lợi cho bảo vệ môi trường xanh và phát triển bền vững.