Quy trình sản xuất HP-RTM

Giới thiệu về HP-RTM

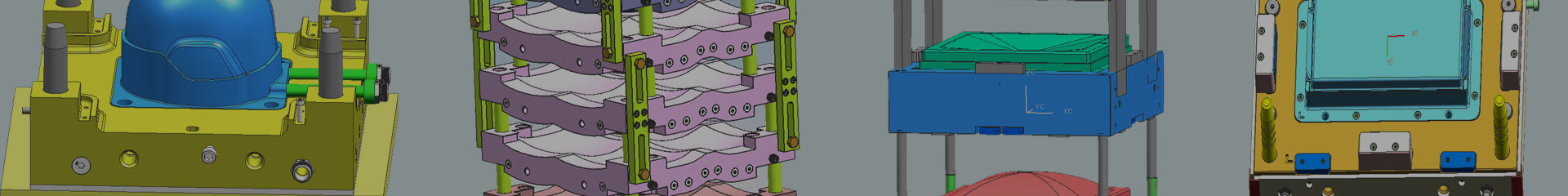

HP-RTM là viết tắt của High Pressure Resin Transfer Molding, và tên đầy đủ là Quy trình High Pressure Resin Transfer Molding, được gọi tắt là Quy trình Ép Khuôn HP-RTM. Nó đề cập đến quy trình ép khuôn sử dụng áp suất cao để pha trộn và tiêm keo (resin) vào khuôn đã được niêm phong chân không trước đó, với các vật liệu gia cường sợi và các chi tiết cắm được đặt sẵn, và đạt được quy trình tạo hình sản phẩm composite thông qua việc làm đầy, thấm, đông cứng và tách khuôn.

Quy trình cho phép sản xuất với chi phí thấp, thời gian quay vòng ngắn, khối lượng lớn và chất lượng cao. So với áp lực tiêm truyền thống của phương pháp RTM là 0.6~1.5 MPa (6~15 bar), HP-RTM thường tiêm keo ở áp suất 1.0~6.0 MPa (10~60 bar) hoặc thậm chí cao hơn, và nhựa có thể điền đầy khoang khuôn trong thời gian ngắn, hoàn thành quá trình làm ướt sợi tiền hình và thúc đẩy quá trình xả bọt khí khỏi nhựa, cải thiện chất lượng tạo hình bề mặt của sản phẩm, và quy trình có thể rút ngắn xuống dưới 5 phút.

Đặc điểm của quy trình tạo hình HP-RTM

Quy trình ép đúc HP-RTM sử dụng đầu trộn để tiêm một loại nhựa có độ nhớt thấp vào khuôn, thấm ướt vải dệt trước và cuối cùng nhanh chóng đông cứng để tạo thành một bộ phận composite có độ bền cao. Công nghệ chính là tiêm và đông cứng resin theo hai giai đoạn: dây carbon được dệt sẵn trước tiên được đặt vào khoang khuôn của máy ép, sau đó nhựa lỏng được tiêm dưới áp suất cao để đông cứng. Nhờ việc sử dụng thế hệ hóa chất phản ứng nhanh mới, các thành phần riêng lẻ trong công thức nguyên liệu thô được tách biệt cho đến khi chúng được trộn lẫn, và các nguyên liệu thô đa thành phần được trộn khi cần phải tiêm resin vào preform sợi carbon.

Thời gian phản ứng trong đầu trộn nguyên liệu rất ngắn, vì vậy trong giai đoạn tiêm, độ nhớt của nguyên liệu bắt đầu giảm nhanh chóng, và tính lưu động dần dần giảm xuống, dẫn đến sự tăng đột biến áp suất trong khuôn (đây cũng là đặc điểm nổi bật nhất của quy trình). Áp suất trong khuôn thường ở mức 5~12 MPa (50~120 bar), được điều chỉnh theo dòng quy trình thực tế và chi tiết sản phẩm.

Ưu điểm của quy trình tạo hình HP-RTM

(1) Điền đầy khuôn nhanh và hiệu ứng làm ướt tốt, giảm đáng kể bọt khí và lỗ xốp;

(2) Việc sử dụng nhựa có hoạt tính cao rút ngắn chu kỳ sản xuất, và tính ổn định và khả năng lặp lại của quy trình cao;

(3) Sử dụng chất tách rời nội bộ và hệ thống tự làm sạch, chất lượng bề mặt của chi tiết tốt, độ lệch về độ dày và hình dạng nhỏ, có thể thực hiện sản xuất với chi phí thấp, chu kỳ ngắn và khối lượng lớn.

Quy trình cụ thể của HP-RTM

1. Quy trình thượng nguồn

1) Giải cuộn sợi và cắt

2) Phun chất làm đặc định trước

3) Định vị lớp sợi và chồng lên nhau

4) Đặt sợi

5) Vải sợi loại tiền chế

6) Cắt gọt tiền hình

2. Quy trình ép

1) Đặt tiền hình

2) Tiêm keo resin

3) Công nghệ phun trong khuôn

4) Tháo mold và làm sạch mold

5) Làm mát và định hình chi tiết

6) Áp dụng chất tách mold

3. Quy trình phía downstream

1) Cắt viền của chi tiết công việc

2) Chế tạo và kiểm tra kích thước cấu trúc kết nối của chi tiết công việc

Ứng dụng quy trình ép nhựa HP-RTM

Chi tiết kết cấu ô tô

Nắp trên của hộp pin

Thể thao