HP-RTM Produktionsprozess

Einführung in HP-RTM

HP-RTM ist die Abkürzung für High Pressure Resin Transfer Molding, und der vollständige Name lautet High Pressure Resin Transfer Molding Process, kurz HP-RTM Fertigungsverfahren. Dabei handelt es sich um ein Fertigungsverfahren, bei dem unter Hochdruck Harz gemischt und in eine vakuumversiegelte Form gepresst wird, die vorher mit faserverstärkenden Materialien und vorgegebenen Einschüben versehen wurde, um durch den Harzfluss, das Einschleusen, das Erhärten und das Entformen das Fertigungsverfahren für Verbundwerkstoffprodukte zu erhalten.

Der Prozess ermöglicht eine kostengünstige, kurze Umwandlungszeit, großen Produktionsumfang und hohe Qualität. Im Vergleich zum traditionellen RTM-Injektionsdruck von 0,6~1,5 MPa (6~15 bar) wird bei HP-RTM normalerweise Klebstoff bei einem Druck von 1,0~6,0 MPa (10~60 bar) oder sogar höher injiziert, und die Harzmasse kann die Formhöhle in kurzer Zeit ausfüllen, den Befeuchtungsprozess des vorgeformten Fasers materials abschließen und die Entlüftung der Luftblasen fördern, wodurch die Oberflächenqualität des Produkts verbessert wird und der Prozess auf weniger als 5 Minuten verkürzt werden kann.

Charakteristiken des HP-RTM-Spritzgießverfahrens

Der HP-RTM-Spritzgießprozess verwendet einen Mischkopf, um eine harzige Flüssigkeit mit niedrigem Viskosität in die Form zu spritzen, das vorformige Gewebe zu imprägnieren und schließlich schnell zu härten, um einen hochfesten Faserverbundwerkstoff herzustellen. Die Schlüsseltechnologie besteht aus einer zweistufigen Harzeinspritzung und -härtung: Zuerst wird das vorgeformte Kohlenstofffasergewebe in die Pressform der Presse gelegt, dann wird unter hohem Druck flüssiger Harz injiziert, um zu härteten. Dank der Verwendung neuer schneller reagierender Chemikalien werden die einzelnen Bestandteile der Rohstoffzusammensetzung getrennt aufbewahrt, bis sie gemischt werden, und die mehrkomponentigen Rohstoffe werden gemischt, wenn das Kohlenstofffaservorformstück mit Harz versorgt werden muss.

Die Reaktionszeit im Rohstoff-Mischkopf ist sehr kurz, so dass während der Injektionsphase die Viskosität des Rohstoffs beginnt, schnell abzunehmen, und die Fließeigenschaften allmählich geringer werden, was zu einem starken Anstieg des Drucks in der Form führt (was auch die wichtigste Eigenschaft des Verfahrens ist). Der Druck in der Form beträgt normalerweise 5~12 MPa (50~120 bar), der je nach tatsächlicher Prozessablauf und Werkstück angepasst wird.

Vorteile des HP-RTM-Fertigungsverfahrens

(1) Schnelle Formfüllung und guter Benetzungs-effekt, signifikante Reduktion von Blasen und Porosität;

(2) Die Verwendung von hoch aktiven Harzen verkürzt den Produktionszyklus, und die Prozessstabilität und Wiederholbarkeit sind hoch;

(3) Durch die Verwendung eines internen Freisetzungsmittels und eines Selbstreinigungssystems ist die Oberflächenqualität des Werkstücks gut, Abweichungen in Dicke und Form sind gering, und die Produktion mit niedrigen Kosten, kurzen Zyklen und hohen Mengen kann realisiert werden.

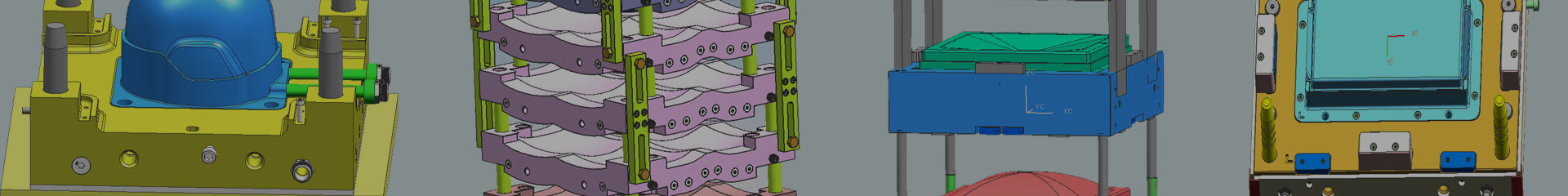

Der spezifische Prozessablauf von HP-RTM

1. Aufbereitungsprozess

1) Faserabspannung und -schneiden

2) Sprühen des vorgegebenen Agents

3) Positionierung und Überlagerung der Faserschicht

4) Faserlegung

5) Fasergewebe-Vorform

6) Schneiderei der Vorform

2. Pressprozess

1) Platzierung der Vorform

2) Harzlieferung Injektion

3) In-Mold-Spritztechnologie

4) Entformen und Formreinigung

5) Abkühlen und Formen des Werkstücks

6) Freisetzungsmittel auftragen

3. Nachbearbeitungsprozess

1) Beschneiden des Konturs des Werkstücks

2) Bearbeitung und dimensionsbezogene Prüfung der Verbindungskonstruktion des Werkstücks

Anwendung des HP-RTM-Spritzgießprozesses

Automobilschutzteile

Oberer Deckel der Batteriebox

Sport